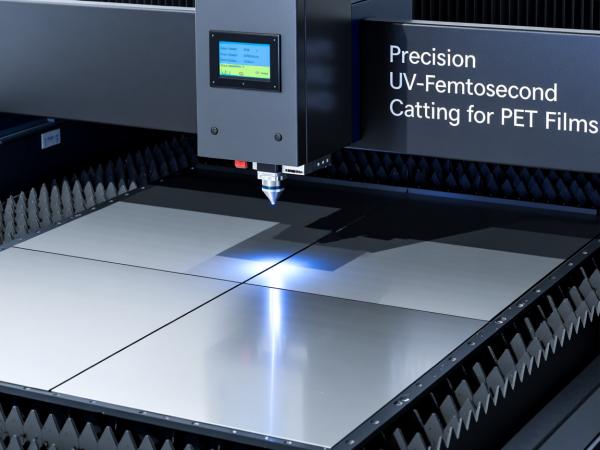

隨著柔性電子與可穿戴設備市場的爆發,PET膜材的加工精度和質量直接決定了終端產品的性能與可靠性。當理論上的“冷加工”優勢需要轉化為生產線上的穩定產出時,制造商們真正關心的問題是:這項技術是否足夠成熟?投資回報是否明確? 本文將從實際應用場景出發,深度剖析紫外飛秒激光切割機的全方位價值,并以超越激光的實踐為例,展示其如何驅動各行業降本增效。

紫外飛秒激光切割機的價值遠超單純的輪廓切割,它正重新定義PET膜材的加工邊界:

挑戰:傳統UV激光存在碳化問題,影響電路可靠性;機械沖壓模具成本高、靈活性差。

超越激光解決方案:采用355nm紫外飛秒激光,實現PI/PET覆蓋層的選擇性精密去除(開窗)和外形一次切割,切口無任何碳化殘留,電性能測試通過率100%,完美匹配5G高頻信號傳輸要求。

挑戰:微流道尺寸僅50-100μm,要求邊緣極度光滑、無化學污染,且需保持材料生物相容性。

超越激光解決方案:利用飛秒激光的超短脈沖特性,實現“原子級”去除,加工出的微流道壁面光滑如鏡,無微裂紋,無需二次清洗或拋光,完全滿足醫療器械的苛刻標準。

挑戰:切割隔離膜(PET類)時,任何毛刺或熱損傷都可能引發電池內部短路。

超越激光解決方案:冷加工特性確保隔膜切割后邊緣整齊、無熱收縮,極大提升了電池的安全性與一致性。

我們以超越激光服務的一家華南知名FPC制造企業為例,進行量化分析:

該企業原先采用“機械沖壓+CO?激光修整”的混合工藝加工高端手機天線FPC,面臨效率低、精度不穩、良率波動大三大難題。在引入超越激光紫外飛秒激光切割機后:

1.效率提升:整合了開窗、鉆孔、外形切割等多道工序,實現一站式加工,整體生產周期縮短40%。

2.質量飛躍:切割邊緣質量達到顯微鏡檢測無瑕疵水平,產品一次性通過客戶嚴苛的可焊性測試和彎折測試,良率穩定在99.2%+。

3.經濟效益:盡管設備有前期投入,但省去了昂貴的精密模具費用、減少了60%的工序間周轉和損耗,綜合測算下,單條產線年節約成本超過180萬元,投資回收期僅14個月。

未來的智能工廠要求設備不僅是加工單元,更是數據節點。超越激光的設備為此做好了準備:

1.數據互聯:支持OPC UA、SECS/GEM等通用協議,可無縫對接MES(制造執行系統),實時上傳加工參數、產量、狀態等信息。

2.預測性維護:系統能監控激光器、光學部件等關鍵模塊的健康狀態,提前預警潛在故障,變“被動維修”為“主動維護”,保障生產連續性。

3.工藝云平臺:用戶可在加密授權的安全環境下,分享和調用經過驗證的工藝參數,加速新產品導入(NPI)進程。

結語

紫外飛秒激光切割技術已不再是前沿概念,而是經過市場驗證的、能夠切實提升PET膜材加工品質與效益的先進生產力。它所帶來的不僅是工藝的革新,更是生產模式與成本結構的優化。超越激光致力于將這一尖端技術轉化為穩定、智能、易用的工業裝備,與客戶共同探索精密制造的極限,迎接下一個產品時代的挑戰。